安全率と許容応力

材料の内部に破壊応力を生じる荷重が作用すれば、その材料は破壊する。

このように大きな荷重をかけないときでも応力弾性限度を越えれぱ、材料は永久変形をおこしてしまい 機械や構造物の部品としては役に立たなくなる場合が多い。

また、弾性限度内でも長時間くり返し荷重が作用することによって疲れをおこして破壊することもある。

このような破壊の危険をなくするためには弾性限度内のさらに小さな応力の範囲内で使用しなけれぱならない。

いろいろの条件を考えて、実際に使用しても安全であると考えられる応力のうちで 最大の応力を許容応力という。

色々の条件とは、

1,

材料の種類(もろい材料か、粘り強い材料か)

2,

荷重の種類(静荷重か動荷重か,特に衝撃荷重のときには注意する)

3,応力の種類(単純応力か組合せ応力か)

4,加工の仕方(表面加工・熱処理・切欠きの有無など)

5,

使用するときの温度(高温か常温か低温か)

6,

使用状態(真空中・放射能にさらされる。変形量の制限)などです。

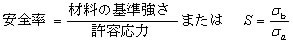

材料の基準強さと許容応力との比を安全率という。

式であらわすと である。

である。

材料の基準強さには従来は材料が破壊するときの応力(引張強さという)を用いていたが、 もろい材料のときは引張強さ(極限強さ)を軟鋼や合金鋼のように 延性のある材料では降伏点をとっている。

下に安全率の例を示します。

| 安全率 | ||||

| 材 料 | 静荷重 | 動 荷 重 | ||

| くり返し | 交 番 | 衝 撃 | ||

| 鋳 鉄 | 4 | 6 | 10 | 15 |

| 軟 鋼 | 3 | 5 | 8 | 12 |

| 鋳 鋼 | 3 | 6 | 8 | 15 |

| 銅(軟金属) | 5 | 6 | 9 | 15 |

| 木 材 | 7 | 10 | 15 | 20 |

| レ ンガ・石 | 20 | 30 | - | - |

安全率を加味した許容応力

| 荷重 | 軟鋼 (<0.25%C) | 中硬鋼 (<0.35%C) | 鋳鋼 (焼きなまし) | 鋳鉄 |

| 引張荷重 | 9~15 | 12~18 | 6~12 | 3 |

| 圧縮荷重 | 9~15 | 12~18 | 9~15 | 9 |

| 曲げ荷重 | 9~15 | 12~18 | 7.5~12 | - |

| せん断荷重 | 7.2~12 | 9.6~14.4 | 4.8~9.6 | 3 |

| ねじり荷重 | 6~12 | 9~14.4 | 4.8~9.6 | - |

注1)上表は 静荷重に対する鉄鋼の許容応力(σ。kg/mm2)を示す。

※ 動荷重に対しては安全率を加味すること

鉄鋼の許容応力 (kg/mm2) Iは静荷重、IIは繰り返し荷重、IIIは交番荷重を示す。

| 荷重 | 軟鋼 | 中硬鋼 | 鋳鋼 | 鋳鉄 | |

| 引張り | I | 9~15 | 12~18 | 6~12 | 3 |

| II | 6~10 | 8~12 | 4~8 | 2 | |

| III | 3~5 | 4~6 | 2~4 | 1 | |

| 圧縮 | I | 9~15 | 12~18 | 9~15 | 9 |

| II | 6~10 | 8~12 | 6~10 | 6 | |

| 曲げ | I | 9~15 | 12~18 | 7.5~12 | - |

| II | 6~10 | 8~12 | 5~8 | - | |

| III | 3~5 | 4~6 | 2.5~4 | - | |

| せん断 | I | 7.2~12 | 9.6~14.4 | 4.8~9.6 | 3 |

| II | 4.8~8 | 6.4~9.6 | 3.2~6.4 | 2 | |

| III | 2.4~4 | 3.2~4.8 | 1.6~3.2 | 1 | |

| ねじり | I | 6~12 | 9~14.4 | 4.8~9.6 | - |

| II | 4~8 | 6~9.6 | 3.2~6.4 | - | |

| III | 2~4 | 3~4.8 | 1.6~3.2 | - | |

静荷重をうける場合に塑性変形が許されるならば、基準強さを破壊応力に等しく選んでもよい。 しかし一般には塑性変形が許されないから,基準強さを弾性限度,降伏点あるいは耐力に等しくなるようにする。

上の値は焼鈍材の降伏点よりもかなり小さく、寸法効果、材料のバラッキ、荷重推定の正確度、応力計算の正確度、腐蝕の影響,などを考慮して得られた推定値です。

応力集中がある場合には、最大応力を許容応力に等しく選ぶ。

繰返荷重が作用する場合には、基準強さを疲れ限度に等しく選ぶ。

通常疲れ限度を測定することは時間と費用の面から実行できないことが多いが、その場合には材料の疲れ限度、切欠係数を種々の資料から推定して基準強さを決めればよい。

資料がない場合には、引張強さから材料の疲れ限度を求め、形状係数に等しい切欠係数を用いる。

形状係数から切欠係数を推定すればよい。

繰回数がきわめて少ない繰返荷重をうける場合には基準強さを降伏点に等しく選べばよい。

高温度のもとで使用される場合には、基準強さをクリープ強さに、もしも変形が制限されるならば、クリープ限度に、繰返荷重が作用するならば高温疲れ強さに等しく決める。

もちろんクリープ限度、クリープ強さ、高温疲れ強さは 使用温度、使用時間を考慮して決めねばならない。

不正確度を表わす係数が安全率であって、個々の因子に対する安全率を決め、それらの積を全体としての安全率とする。

経験上、

1, 材料のバラッキに対しては 1.2、

2, 寸法効果に対しては 1.2 、

3, 溶接部に対しては 1.1~1.3、

4, 座屈現象に対しては,

構造用鋼材については 3.5、

一般に細長比が0~100については 1.7~3.5 、

5, 繰返荷重に対しては 1.5~2、

6, 高温のもとでは 1.5~3 ぐらいに選ぶ。

その他腐蝕荷重や応力の評価などに対しては、設計者の経験的判断によって安全率が決められている。

結局、安全率は基準強さによって異なることはもちろん、材料の強さ、応力および荷重の評価の不正確度に左右される。

安全率が大きいほど安全であるとは一概にいえない。

それよりも荷重、応力材料の諸性質を十分に究明して安全率を小さくすべきである。

破壊すれば大きな被害を生じたり、人命に危険を及ぼす場合には、そのための安全率を定めて、 これを上述の安全率に乗じたものを安全率とします。