抵抗溶接概論

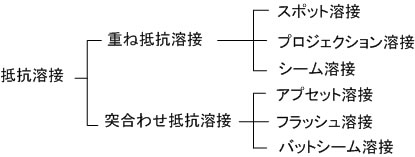

抵抗溶接の種類  被溶接材料を対向する電極によって加圧、大電流の短時間通電による抵抗発熱を利用し接合する溶接方法を抵抗溶接という

被溶接材料を対向する電極によって加圧、大電流の短時間通電による抵抗発熱を利用し接合する溶接方法を抵抗溶接という

1,溶接速度が速く生産性がよい

2,溶接パラメータが制御 しやすく自動化に適している

3,溶接棒のような消耗資材を必要とせす低コストである

4,接合部の板合わせに高加工精度を必要としない

5,溶接変形が少なく品質が安定している

などすぐれた特徴を有している 反面大入力を必要とするため電源設備が大がかりになること、また溶接機自体も複雑で高価であるなど 不利な点もあり自動車工業のような量産分野に主に適用される。

スポット溶接

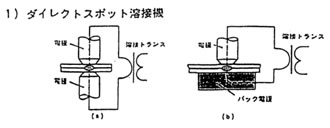

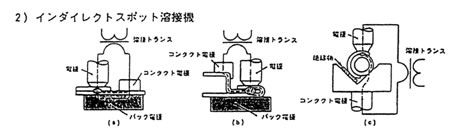

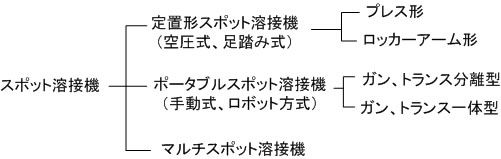

最も多く使用される代表的抵抗溶接 通電の形式により以下のような分類がある。

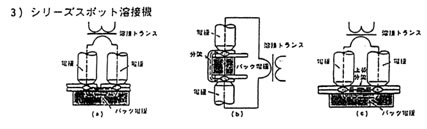

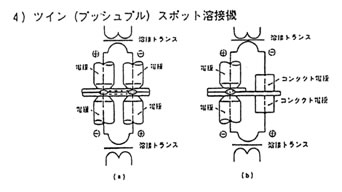

主にダイレクト溶接とシリーズ溶接に分けられる。

シリーズ溶接は上板に無効分流が流れるためダイレクト溶接より高電流を要するほか材料、板厚など種々の制約がある。

スポット溶接を適用する材料は自動車では厚さ 0.7~2.6mm 程度の軟鋼薄鋼板が主体である。 しかし近年は車体の軽量化や防せい(錆)能力の向上を目的とし、引張強さ45~80kgf/mm2 の高張力鋼板や亜鉛めっきなど表面皮覆鋼板の使用割合が増している。

鉄道車両、航空機ではステンレス鋼やアルミ合金にも適用される。

スポット溶接の接合機構は、ナゲット(nugget)と称する溶融部を形成させることである。

ナゲット形成を支配するパラメータすなわち溶接条件は加圧力、溶接電流、通電時間の3大条件と電極先端径である。.

材料と板厚が決まるとナゲット径が溶接強度を支配するから、設計、設備能力、経済性を総合して基準値を設ける。

軟鋼板の場合、量産によるばらつきを加味し

ナゲット径 D =3~5 √t(;板厚)の 範囲に基準値を設けることが多い。

代表的なスポット溶接条件

| 板厚(mm) | 加圧力(N) | 時間(Hz) | 電流(A) | チップ先端径(mm) |

| 0.8 | 1860 | 8 | 7800 | 5 |

| 1 | 2200 | 10 | 8800 | 6 |

| 1.2 | 2650 | 12 | 9800 | 6 |

| 1.6 | 3530 | 16 | 11500 | 7 |

| 1.8 | 4020 | 18 | 12500 | 7.5 |

| 2 | 4610 | 20 | 13300 | 8 |

溶接電流

溶接電流と溶接強度の関係を調べると、溶接電流 を増加させて行くと始めのうちは、 ほぼ比例して溶接強度も増加するが、あるところからは、溶接強度はそれ以上増えない。 過小電流では強度が不安定、過度な電流域は猛烈なチリ発生する、適した領域で電流を流す必要がある。

通電時間

通電時間長が短いうちは通電時間に比例 して溶接強度も増加するが、あるサイクルを越えると、通電時間 とは関係なく強度は増えなくなる。電流と同じく適した領域の時間とする必要がある。

加圧力

加圧力は上記2条件とは違いあげすぎると逆に溶接強度が減少し始める。 チリが発生し始める加圧力より若干、高め(10%以内)が最も溶接強度が高くなり、それ以上高くすると減少していきます。

構成から見た分類 (形状)

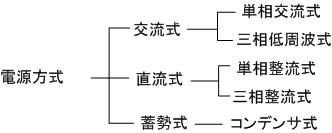

電源方式による分類

電源方式による分類

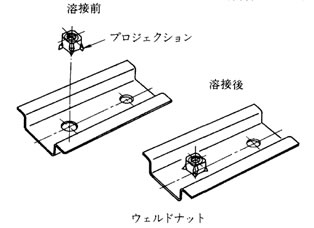

プロジェクション溶接

被接合物の一方に突起(プロジェクション)を設けるか、または角部を利用して電流および加圧力の集中をはかり抵抗溶接する方法である。

この方法は多点を同時にあるいは線状に溶接したい時に用いる。

電極先端が平面でよく消耗が少なく管理しやすい,また電極形状が自由に選べるなど有利な点がある反面、可動電極を突起の圧かい(潰)に追随させるために加圧機構の剛性と即応性を要する。

突起の寸法精度 上下電極の平行度の確保も必要である。

溶接条件は突起の形状と接合面積に依存するが,基本的にスポット溶接と同様の考え方でよい。

リングプロジエクションなど大断面接合の場合全面を均一に加熱させるのは困難なためナゲットを形成させず突起の熱塑性流動により圧接することが多い。

プロジェクション形状は用途に応じて多様な形状が考え出されるため標準的なものは無い。

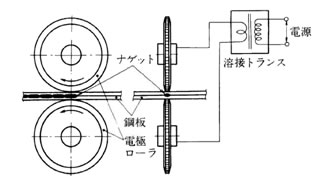

シーム溶接

回転する円板電極で被溶接材を加圧し前進させつつ順次溶接する方法である。

ナゲットを連続させることができ水密、気密を必要とする容器類の接合に適する。 隣接するナゲット部への溶接電流の分流と電極が移動するため、スポット溶接よりも短時間,大電流通電と大加圧力が必要である。

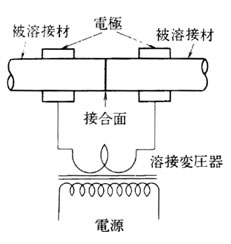

アプセット溶接

直径10mm以下程度の比較的小断面の棒材、線材、チェーン溶接前などに適用される典型的突合せ抵抗溶接法である。

直径10mm以下程度の比較的小断面の棒材、線材、チェーン溶接前などに適用される典型的突合せ抵抗溶接法である。

接合すべき材料を電極でクランプし その端面同士を突合せ加圧力を加えつつ通電する。

接合部が適温に達したとき通電を停止し強加圧し圧接する。

加熱温度は鋼では1300°C以上を必要とする。

温度が低いと接合部に沿って空孔や酸化物が残り溶接強さを低下させる。 加圧力は溶接部に変形を与え接合面の空孔を消失させるとともに接合部,熱影響部の結晶粒を微細化し溶接部の性質を改善する。

フラッシュ溶接

被接合材の一方を可動電極、他方を固定電極にクランプし電圧を加えながら両部材を接触させると局部的な短絡とアークが交互に発生する。

この短絡とアークによって接触部が加熱され溶融飛散するいわゆるブラッシングが起こる。

可動側の部材を前進させて行く過程でフラッシングがいたる所でおこり、やがて接合面全体がほぼ均一な溶融層を形成する。

この状態で急速強加圧して接合部を加圧変形させることにより接合する。 予熱過程はフラ ッシュの発生を容易にするもので小断面の溶接では省略される。 フ ラッシュ過程は溶接結果を左右する重要な工程である。