アーク溶接概論

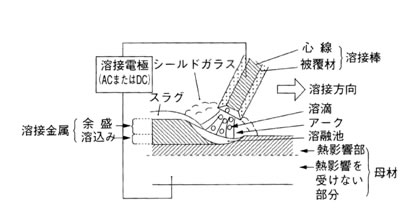

被覆アーク溶接法

アーク溶接は右図に示すように溶接棒とワークとの間に連続的に火花放電を起こし、このとき発生するアークの熱によりワーク(母材)と溶接棒を溶かして接合するもので、最も一般的でよく用いられ、普通 "溶接" というと この溶接を指す。

溶接棒により供給された金属は、母材の一部と溶け合わさり溶接が行われている位置の移動に伴って凝固する。

こうしてできた溶接部をビードという。 ビードの表面はさざなみ模様になる。

溶接棒の被覆材は単に心線の錆防止を行うだけでなくアークによって分解してガスを発生させ溶接部分を大気から遮断し溶接部分の酸化や窒化を防止し、アークを安定させる効果を持つ、 また被覆材の中に混入してある種々の物質により溶融金属が精錬され不純物 が浮き上がってスラグとなる。

が浮き上がってスラグとなる。

溶接する方向により,下向き・横向き・立て向き溶接に分けられ通常は溶接しやすい下向き姿勢での溶接が一般的である。

溶接に伴って発生するアークは強い紫外線を発するため,決して裸眼で見てはいけない。

溶接作業に際しては,専用の眼鏡をかけ また周辺に光がもれないようについ立てなどで遮へいする。

溶接中には溶融金属の一部やスラグが 飛び散るため、作業用のエプロンや防具を手や足につけてやけどしないようにする。

被覆材から発生するガスや金属蒸気も健康に有害な場合があり、防塵マスクをつけたり、扇風機による換気をする。

溶接できるもの、できないもの

よく人から聞かれるのですがSS400とS45Cは溶接できますか? というものです。 これは、私自身 製造部に所属していたころ頻繁に行っていたのでできますと自信を持って言えます。 ではSS400とSUSまたはアルミは? というと少し自信がなくなりますが 理論的には、できるはずです。

実際に行っているところを探すのは大変かもしれませんが 基本は、母材をアークで溶かし溶融、凝固させるのですから金属同士であれば溶接できるわけです。

ここで問題になるのが材料が溶融するということ、金属熱処理にも書いていますが、組織が成分によりいちじるしく変態するということです。

母材同士が溶け合うため異種材料であれば組織が拡散しようとしてより複雑な変態になるはずです。

炭素鋼(S45C)であれば 溶接された箇所は、当然 焼きがはった状態になることでしょう。

溶接の品質を保つことは非常に難しいことなのです。

普通に我々が行っているS400の溶接も、SS400自体に含まれるCの保有量に規定が無いために重要部品では規定の設けてあるSM材を使用します。(私の業界ではそこまで要求されたことはありません。)

溶接により作成される構造物がどの程度の強度が必要かにより溶接構造にするのかまた、別の構造にするのかを 考慮する必要があります。

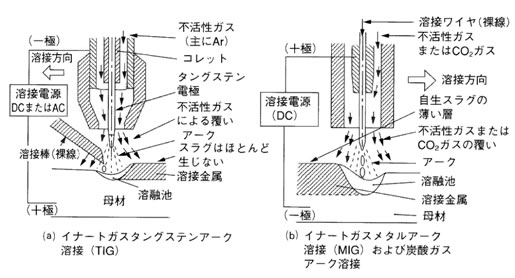

ガスシールドアーク溶接

アルゴンなどの不活性ガスで溶接が行われる周りの雰囲気を不活性ガスで満たすことにより、溶融金属への酸素・窒素の溶け込みを防止し,溶接品質が悪化することを 防ぐ。

TIG溶接では電極には非消耗式のタングステン電極を用い 溶接棒に相当する材料を側方から供給する方式を取るのに対し MIG溶接は,電極そのものが溶けて溶接棒の働きをする。

上図にガスシールドアーク溶接の様子を示す。

TIG溶接は被覆アーク溶接に比べて熱の集中が良いので,薄板の溶接に適しておりステンレスやアルミニウムの溶接に多用されている

。 MIG溶接は消耗電極のため TIG溶接よりさらに大きな電流密度を取れるため厚板の溶接 に向く。

そのためMIG溶接は鉄鋼で作る工作機械のフレームの自動溶接などに使われている。

なおMIG溶接によく似た炭酸ガスアーク溶接は高価な不活性ガスの代わりに 安価な炭酸ガスを用いて溶接雰囲気をカバーする溶接法で、やはり工作機械のフレームの白動溶接などに用いられている。

MIG溶接

ガスシールド消耗電極式不活性ガスは温度が上昇しても他の元素とは全く反応しない。

使用される電極ワイヤはソリッドワイヤが大部分で 直流でワイヤをプラスにすれば溶滴の小さいスプレー移行となり、アークの安定性がよい。

アルミニウム合金においてはシールドガスに純アルゴンを用いるが・アークによるクリーニング作用によって母材表面の酸化皮膜を除去しながら溶接が進められる。

鋼の溶接時にはアークが不安定となりやすいので,酸素または炭酸ガスを数 % 程度混合してシールドガスとする。

作業性を改善すべく混合量を10~20%と多くすればマグ溶接なる。 炭酸ガスアーク溶接

シールドガスとして用いる炭酸ガスは高温で分解して酸素を発生するので多少の酸化性を示す。

したがってアーク中での酸化を防止するため、ワイヤにはシリコン、マンガンなどの脱酸剤が含まれている。

炭酸ガスアーク溶接は被覆アーク溶接に比べて (1)電流密度が大きいので能率的、(2)溶着効率がよい、(3)水素量が少ないので溶接性がよい、(4)経済的である、などの利点があるが 風速2m/s以上の時にはシールド性が悪くなる。

なし形ビードになりやすい、作業範囲が狭い、溶接機が高価(被覆アークに比べ) である。 などの欠点もある。

しかし,利点の方が大きいので用途は次第に拡大されている。

TIG溶接

不活性ガスふん囲気中でタングステン電極と母材との間にアークを発生させて溶接する方法である。

溶加材(溶接棒)は手動または白動的にアーク内に挿入する。 入熱と溶着量とは独立に制御できる。

電極プラスの場合にはすぐれたクリーニング作用を示す。 ただし溶け込みは浅い、電極マイナスの時には溶け込みが深くなる。 ミグ溶接に比較すれば溶接能率は劣るが溶接継手としては極めてすぐれている。

ステンレス鋼,耐熱合金,銅合金(厚さ約6mm以下)、アルミニウム合金、,60キロ級以上の高張力 鋼などの溶接に利用されている。

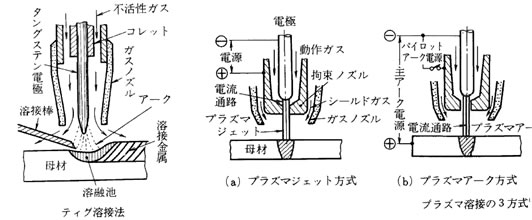

プラズマアーク溶接

アークの熱的ピンチ効果(アーク柱を周囲から拘束・冷却するとアーク柱が緊縮すると同時にプラズマ温度が上昇する現象)を利用し、1万~2万°C以上の集中高温プラズマ流を形成させ、融接する方法である。

アーク発生は通常、ティグアーク方式が採用され、水冷銅ノ ズルとアルゴンガスとによってアーク柱を絞り、高温プラズマを定常的に噴出させる。 プラズマ流発生方式には下図に示す3方式がある。

プラズマジェット方式では電極と拘束ノズル(銅製)との間に発生させた高温のアークプラズマをノズルから噴出させる。

噴出後のエネルギ密度の減衰がひどく,熱効率も小さいので非金属材料の溶接に適している。 プラズアーク方式では母材が一方の電極となっており一方のア一クは途中で絞られる。

入熱密度が大きく、熱効率も高いので板厚が簿い場合を除いて金属材料の溶接に利用されている。

中間形は上記2方式を併用したものであり, 小電流域での細径アークが安定に維持できる。 この方式であれば 1A以下の電流を通ずるので板厚 0・1mm 程度の薄板でも溶接できる。

突合わせ溶接継ぎ手の効率

| 継手の種類 | 継手の効率 (%) | |||

| 全線放射線試験を行うもの | 部分放射練試験を行うもの | 放射線試験を行わないもの | ||

| (1) | 突合せ両側溶接またばこれと同等以上と見なされる突合わせ片側溶接継手 | 100 | 95 | 70 |

| (2) | 裏当て金を使用した突合わせ片側溶接継手で当て金を残す場合 | 90 | 85 | 65 |

| (3) | (1) (2) 以外の突合せ片側溶接 | - | - | 60 |

| 継手の効率 (%) = 継手の強度/母材の強度 x 100 (%) | ||||

| 溶接線の全長の20%以上にわたって放射線試験を行う継手 | ||||