幾何公差

「最大実体公差方式」

形体の軸線あるいは中心面に幾何公差(位置公差および姿勢公差など)が指示され、かつ、その形体に寸法と寸法公差が指示されているとき、最大実体公差方式を適用できる。

最大実体公差方式は、その形体が最大実体状態からかけ離れて加工されたとき、形体に指示されている寸法公差と幾何公差とを互いに関係づけて、幾何公差に追加公差を付加して幾何公差域の増加が認められる幾何公差方式である。

形体の最大実体状態とは、指示されたす法公差内で形体の実体が最大になるような許容限界寸法(外側形体の最大許容寸法、内側形体の最小許容寸法)をもつ状態である。

形体の最大実体状態とは、指示されたす法公差内で形体の実体が最大になるような許容限界寸法(外側形体の最大許容寸法、内側形体の最小許容寸法)をもつ状態である。

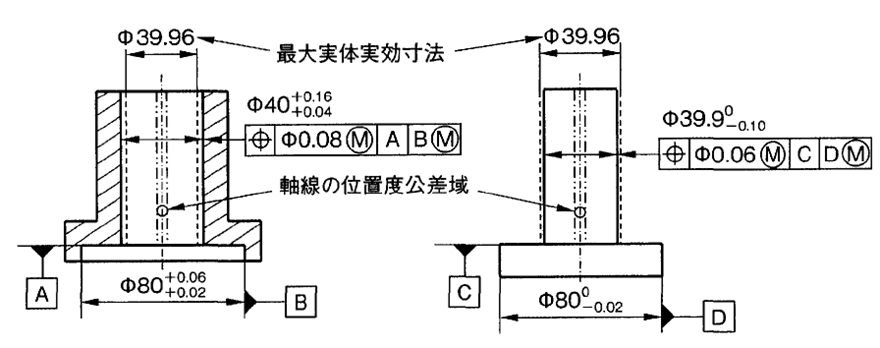

最大実体公差方式を適用した例を図に示す。

部品が組み合わさった状態図 軸部品穴部品は、組み立てられたとき、軸の外周面と穴の内周面が干渉しないことが要求されている

データム形体B、Dがはめ合わされ、かつデータム形体A、Cが互いに密着して組み立てられる。

このことを実現するために、軸と穴の軸線に位置度公差を指示し、最大実体公差方式を適用する。

最大実体公差方式を適用する目的は、外側形体と内側形体を互いに組み立てたときの隙間を管理して相互の干渉を未然に防止することにある。

軸線や中心面の形体およびデータム軸直線やデータム中心平面に最大実体公差方式を適用するときには、図に示すように公差記入枠の幾何公差およびデータム記号にⓂを付記して表現する。

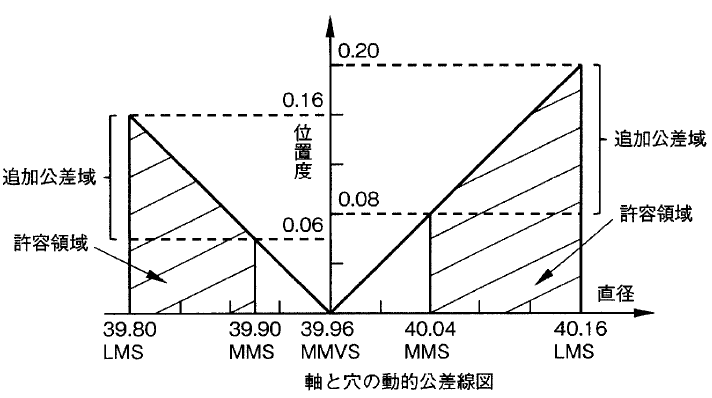

動的公差線図の横軸は、穴や軸の形体が寸法公差を満たして加工されたときの直径を示し、縦軸は理論的に正確な位置からの軸線の位置度の許容値を示す。

軸部品と穴部品の動的公差線図を並べて表現する。

図の位置度公差の基準となる理論的に正確な位置は、データム平面AあるいはCに垂直で、データム形体BおよびDの最大実体状態の幾何学的円筒軸の位置となる。

① 軸および穴が最大実体寸法(MMS)に加工されたときの位置度の最大許容値を公差線図上にプロッ卜する。軸と穴の直径がMMS (軸が<D39.90、穴が<D40.04)のとき、軸と穴の軸線の位置度の最大許容値(公差記入枠に指示された値で、軸が0.06、穴が0.08)を公差線図上にプロットする。

②軸および穴の直径がMMSからかけ離れて加工されたときには、それらの寸法の差分だけ位置度の許容値(位置度公差の値)を増加させる。すなわち、軸および穴がMMSからかけ離れて加工された場合には、軸の外壁と穴の内壁が干渉する危険性が少なくなるために、許容する位置度の値を大きくできることを意味している。

③したがって、軸および穴が最小実体寸法(LMS)に加工されたときには、位置度の最大の許容値は軸が0.16、穴が0.20となり、これらを公差線図上にプロットする。

④一番目と二番目のプロット点を結び、その延長線と横軸との交点を求め、そのときの直径値を計算する。この直径値を最大実体実効寸法(MMVS)という。図の場合は、MMVSが<D39.96になる。

⑤図示で最大実体公差方式を適用すると、軸および穴の直径と軸線に許容する位置度とを関連させて、図の動的公差線図の斜線の領域で軸および穴を加工すれば良い。

⑥もし最大実体公差方式を適用しなければ、軸および穴の直径と軸線の位置度とは何らの関係もなく独立の原則を適用して部品の加工を行わねばならない。軸と穴の仕上がり寸法に関係なく、軸線に許容される最大の位置度は軸が0.06、穴が0.08となる。

⑦軸と穴に最大実体公差方式を適用することによって、双方とも図に示す位置度の追加公差域(直角三角形の領域)を増加させることができる。

最大実体実効寸法(MMVS)を穴と軸のMMSで表現すると、

穴のMMVS=MMS一幾何公差

軸のMMVS=MMS十幾何公差

このMMVSで決められる状態を最大実体実効状態という 。

実際の幾何公差の検討

1、各部品に要求される機能を満たすのに必要な精度、場所を理解する。

2、部品が取り付けられるうえで、主となる部分が第一データムとなる。

3、はめ合い、位置決めなどに必要な幾何を検討し、公差をきめる。

4、製図図書の参考図も信用できない。 幾何公差の例題も実際の設計に則していないので設計者の視点で再考が必要

5、設計者が十分理解できていない幾何公差に関しては、加工者へも解釈を教育、OJTがしばらくの間 、必要となる。