金属熱処理について

焼入れしたときの評価は、"どれくらい硬く" 焼きがはいったかということと、“どれく らい深く” 焼きがはいったかの2つにこわけられます。 これをそれぞれ、かりに硬焼き、深 焼きと名づけてみます。

硬焼きは鋼のC%だけで左右されます。

特殊元素がはいると硬く焼きがはいると思っている人がいますが、合金鋼に関しては、Crがはいっていようが、Mo がはいっていようが、C%が同じならほとんど焼入硬さには変わりありません。

であれば特殊元素はどんな役目をするのかといえぱ、これは深焼きのほうです。深焼きはもちろんまずC%によって左右されます。

しかしこのほかに特殊元素によって大きく左右され、そのつぎは結晶粒度によってさらに左右されます。

この深焼きの性質がいわゆる焼入性です。

合金鋼がなぜ存在するかといったら、硬焼きのためではない、深焼き、つまり焼人性のために存在します。もっと具体的にいいますと 大きなものを熱処理しても良い性質を出させるために合金鋼があります。

世のなかにはいろんな機械部品がありますが、そのサイズがもし20mm以下だったら、合金鋼なんかいりません。普通炭素鋼で十分です。

ところが部品には色々な大きさが必要ですから、どうしても合金鋼が必要になってきます。

特殊元素としてどんなものを使うかというと焼入性にいちばん有効なのはボロン(B)です。つぎがMn、Mo、Crの順です。

Niは昔は特殊元素の王様でしたが、いまははるかかなたに位置 しています。

現在ではNi鋼などは特別な理由がなけれぱ使いません。

もうひとつ重要なことは、Mn、Mo、Crな どの影響は代数和できくのではなく、相乗積できいてくることです。

ですから1種類を量多く入れるよりも、多種類をチビチビ入れたほうが効果が大きいのです。

どのくらい深焼きの効果が違うかを示したのが右図です。

左が炭素鋼{S45C)、右が合金(Cr-V鋼)で、1/2"から5”径までの6種類の丸棒を水焼入れし、輪切りにしてその断面硬さを直径にそって測ったデータです。

左が炭素鋼{S45C)、右が合金(Cr-V鋼)で、1/2"から5”径までの6種類の丸棒を水焼入れし、輪切りにしてその断面硬さを直径にそって測ったデータです。

炭素鋼では,いちばん細い1/2"径すなわら約13mm径のものですら、表面はよく焼きがはいっていても中心の硬さはHRCで8ぐらい下 がっています。

これが1”径になりますと表面硬さはあまり変わらないが、中心部はHRCで25くら下がってしまう。

ものが大きくなると中心部の焼入効果がなくなってくるということです。

ところが2”,3”,4”,5”と太くなってくると、表面の硬さは急激に下がってきて、中心部とあまり違わなくなる。

このように鋼材が太くなるほど熱処理のきき方がわるくなるのを、熱処理のマスエフェクトといいます。

その理由は、径が大きくなると内部の熱容量が大きくなるために、表面が早く ひやされてもずぐ内部から熱が補給され、十分な冷却速度が得られないからです。

普通の水冷でなく極端に早くひやす、 これを理想焼入れといいますが、そうすれば径が太かろうと細かろうと、表面の硬さだけはHRC60近くにとどまるはずです。

図の右のほうは、CrとVのはいっている合金鋼で、S45Cにくらべると、全体的に硬さの落ちが少なくて、焼入性のよいことがよくわかります。1/2”径のカーブをみますと、中も外もほとんど変わりません。

1”径のカー ブをS45Cとくらべてください。まるで違います。さらに太くなってきても大きさによる硬さのさがりかたが少ない。焼入性がいいということです。

焼入性というのはマスエフェクトを解決する一つの手段とも考えられます。 マスエフェクトが大きいというのは、S45Cのようにブツが小さいときはいいが、大きくなると、急に焼きがはいりにくくなるということです。

ところが合金鋼はマスエフェクトが小さいから、小さなものはもちろんのこと、大きなものでもよく焼きがはいります。 マス(質量)による影響が小さいのです。ですから、小物はできるだけ安価なS-C材で間に合わせ、マスエフェクトの関係でやむを得ないときのみ合金鋼を使いなさいということになります。

鋼はC%が多くなるほどなぜ硬くなるかは、セメンタイトができるからだということだけでは、本当の説明にはなりません。特殊元素の効果は、入れてみたらこうなったという臨床学的事実だけから出てきたもので、それはどういう理由からであるか、実は十分にはわかっていません。

昔の特殊鋼の開発過程をみるとまるで暗中模索です。何を入れたらよくなったぞというのでパテントをとった。 いまだにそうです。 いまのところ、非常に効果のあるのはボロン(B)です。0.003%以下というのですから、味の素もいいところです。

いやだといわれている不純物のP,Sが0.030%以下ですから、その1/10です。ほんのわずかはいっただけで非常によく焼きがはいるようになります。多ければ多いほどいいというのは世の中の通性ですが、Bは多すぎてはいけないのです。 そのつぎに安くて割合効果的なのはマンガン(Mn)です。普通の鋼には0.7%くらいしかはいっていません。

これを1.3%いれると焼きがよくはいるようになります(SMn、SMnC鋼)しかしそれ以上多くいれますと、ショックに弱くなるなど、機械的な性質がわるくなります。そこでCとBとMnがはいっ た鋼、これをCBM鋼といいます。

ジョミニー試験では,直径1”,長さ4”の 試験片をつくり、これを焼入温度まで赤めて長手方向に吊し、真下から下端面を噴水でひやします。

下端は非常に早く冷えるので、理想焼入れになります。

ズブ焼入れと違って高速かつ新鮮な冷却水で熱を奪っていきますから、冷却速度は無限大と考えていい、そして上端は空気冷却です。

ですから、非常に早い冷却速度から非常に遅い冷却速度までの状態が、4”の丸棒の長さにそって得られるわけです。 そこで、丸捧の軸線にそって硬さを測っていきます。

すると、それぞれの冷却速度でどんな硬さが得られるかがわかります。水焼入れから油焼入れ、空気焼入れまでが1本の試験片で全部出来ます。

縦軸にHRC硬さ、横軸に焼入端からの距離をとります。

この距離をジョミニー距離、略してJ距離といいます。

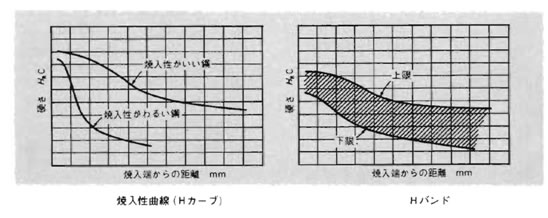

これをプロットしていけば、図のようになります。 焼き入れ性のわるい鋼は、焼入端に近いところはいいが、すぐカーブが落らこんでしまいます。 あまり落らこまないのは焼入性がいい鋼です。

これを焼入性曲線、あるいはH曲線、Hカーブといいます。

JIS鋼材は化学成分に上限と下限がありますから、それについてカーブを求めれば、図のようにある幅ができます。 これをHバンドと言います。

こういうHバンドを求めておげぱ、どれく らいの冷却速度で焼入れすれば、最大いくら、最小いくらの硬さにおさまるかがハッキリわかります。

このようなHバンドを規定した鋼が、すなわちHスチールです。

ところがこれはアメリカの規定です、日本でこれをJIS化するにあたって,インチをmmに換算しなければなりません。 そこで試験片は、 直径は25mm,長さは100mmに、噴水口内径1/2”も12mmとするなど、mmになおして、ジョミニー式一端焼入方法呼んでいます。

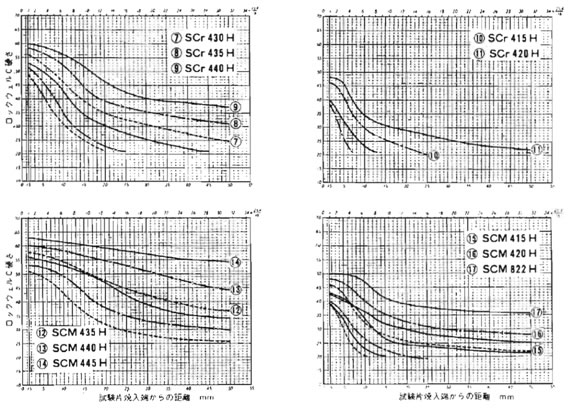

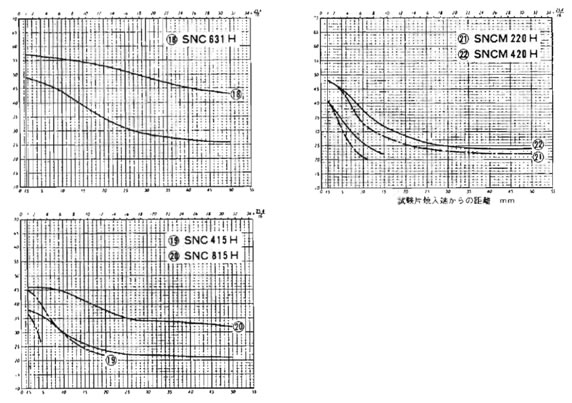

H鋼のジョミニー式一端焼き入れ方法による焼入性曲線を、化学成分のグループ別にもとめました。

4,6,10~11,15~17,19~20,21~22は肌焼鋼であるが,低炭素量のため曲線が急に 下がっているのが明らかに認められる。

これ以外に,自動車工業でよく使われるため規格化されたSCM418Hは、化学成分もSCM415HとSCM420の中間であるので、焼入性曲線も中間のカープを構いている。

SCM415は表面に浸炭処理をして表面だけを固くして内部に粘りけを残して靭性を持たせます。衝撃などに強く、表面の摩耗に強い特長を出すことができます。

SCM440は、内部まで焼きを入れることにより素材全体で外力を受け持つなどの時に使用します。内部まで焼きが入るので衝撃のかかるようなところには注意が必要です。

H規格以外のものは、化学成分さえ JISの範囲にはいっていればOKだったので 焼入性は縛られていません。

逆にH鋼は焼入性を規定したかわりに化学成分の制限をゆるめてあります。

自社の技術と経滴性を考えて、Crが得意なところはCrを増してもよく、Mnの得意なところはMnを多くしてもよい、と いう具合です。

焼入性をよくする特殊元素は、価格の順にいうとMoがいちばん高くて、 Cr、Mnの順です。